大鈷源輻照裝置計算機控制系統產品管理系統設計研究

隨著核技術在工業、醫療、農業等領域的廣泛應用,以鈷-60作為放射源的大型輻照裝置的安全性、可靠性及運行效率日益受到重視。傳統的人工或半自動化管理模式已難以滿足現代輻照工藝對精準劑量控制、安全聯鎖、設備狀態實時監控及產品追溯的嚴格要求。因此,設計一套功能完善、性能可靠的計算機控制系統產品管理系統,對于保障大鈷源輻照裝置的安全穩定運行、提升管理效能、確保產品質量具有至關重要的意義。

一、系統設計目標與原則

本系統的核心設計目標是構建一個集過程控制、安全監控、產品管理、數據追溯于一體的智能化綜合管理平臺。其設計遵循以下原則:

- 安全第一原則:系統必須具備完善的安全聯鎖邏輯、冗余控制、故障診斷與應急處理機制,確保在任何工況下輻射源的安全與人員、環境的安全。

- 可靠性原則:采用高可靠性的工業級硬件和成熟的軟件架構,確保系統7×24小時連續穩定運行,關鍵模塊具備冗余備份能力。

- 實時性原則:能夠實時采集輻照室內外環境參數(如劑量率、溫濕度)、設備狀態(如源架位置、輸送線速度、門機狀態)以及產品信息,并做出快速響應與控制。

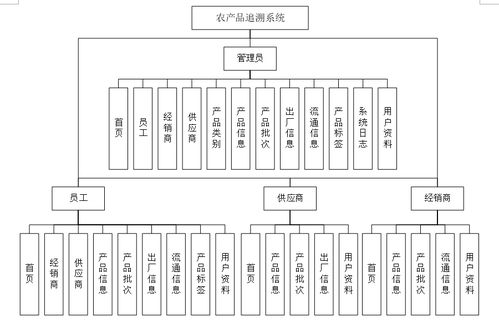

- 可追溯性原則:建立完整的產品信息數據庫,實現從產品入庫、輻照計劃制定、輻照過程執行到成品出庫的全生命周期數據記錄與追溯。

- 開放性與可擴展性原則:系統應采用標準化的接口和協議,便于與企業的ERP(企業資源計劃)、MES(制造執行系統)等上層管理系統集成,并支持未來功能的擴展。

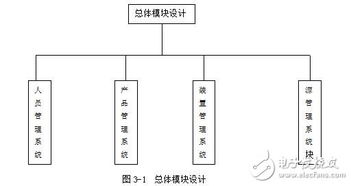

二、系統總體架構設計

系統采用分層分布式架構,通常可分為以下三層:

- 現場設備層:由輻照裝置的本體設備構成,包括鈷源升降裝置、產品輸送系統(懸掛鏈或托盤式)、安全門、劑量監測儀表、環境監測傳感器、急停按鈕等。這些設備通過現場總線(如Profibus-DP、Modbus等)或I/O模塊與控制層相連。

- 控制層(過程控制站):作為系統的核心,通常由冗余配置的PLC(可編程邏輯控制器)或DCS(分布式控制系統)控制器組成。它負責執行具體的控制邏輯,如源架的升降控制、輸送線的啟停與速度調節、安全聯鎖判斷、實時數據采集與處理。控制層確保所有操作嚴格遵循預設的安全規程和工藝參數。

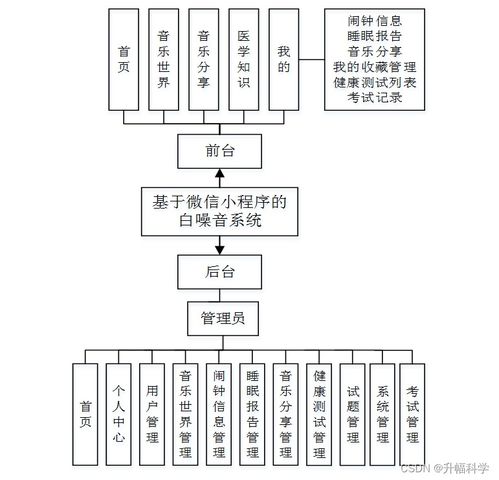

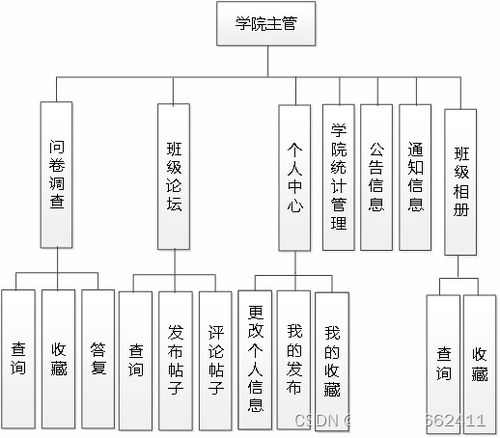

- 監控與管理層:由工業計算機、服務器、操作員站、工程師站及網絡設備構成。運行計算機系統服務,具體包括:

- SCADA(監控與數據采集)系統:提供圖形化的人機界面(HMI),動態顯示整個輻照裝置的工藝流程、設備實時狀態、關鍵參數(如累計劑量、瞬時劑量率、位置信息等),并允許授權操作員進行監控與干預。

- 產品信息管理(PIMS)模塊:這是本設計的重點。它負責管理所有待輻照產品的信息,包括產品代碼、規格、批次、輻照劑量要求、擺放位置規劃、輻照時間計算等。系統根據產品信息自動生成輻照作業計劃,并將計劃下發給控制層執行。

- 數據庫服務:采用關系型數據庫(如SQL Server、Oracle),存儲歷史過程數據、報警事件記錄、產品輻照檔案(包含實際吸收劑量、輻照時間、操作人員等)、設備維護日志等,為質量追溯、報表生成和效能分析提供數據支撐。

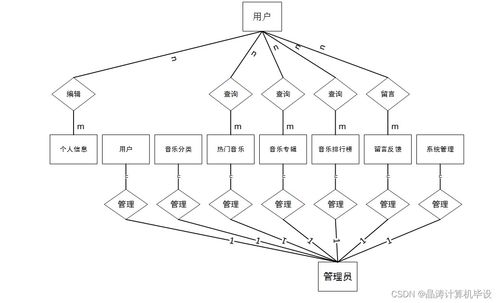

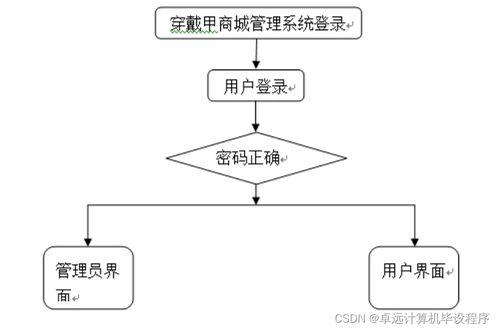

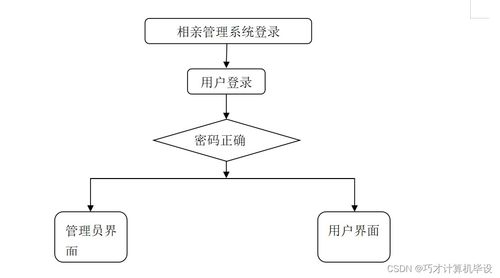

- 安全與權限管理服務:建立多級用戶權限體系,區分系統管理員、工藝工程師、操作員、維護人員等角色,嚴格控制各項功能的訪問與操作權限,所有關鍵操作均需身份驗證并留有日志。

- 網絡通信服務:保障控制層與監控層之間、各工作站與服務器之間數據高速、可靠的傳輸。

三、產品管理系統的核心功能設計

產品管理系統作為上層應用的核心,其功能設計直接關系到輻照加工的效率和質量管理水平。

- 產品信息建模與錄入:建立標準化的產品信息模型,支持通過條碼/RFID掃描或手動錄入方式,將產品的物理屬性、工藝要求(目標劑量、劑量不均勻度)等信息錄入系統。

- 智能排產與路徑規劃:系統根據產品劑量要求、輻照室空間幾何結構、源強衰減模型,自動計算最優的輻照時間或輸送線速度。對于多產品批次混合加工,能進行智能排產和裝載規劃,最大化空間利用率和生產效率。

- 過程監控與劑量映射:在SCADA畫面中,實時跟蹤顯示每一托/批產品在輻照室內的具體位置及其已接收的累計劑量。將理論劑量分布(通過蒙特卡羅模擬預先計算)與實際監測劑量進行比對與可視化展示。

- 全流程追溯:為每一批產品生成唯一的“電子輻照檔案”。檔案完整記錄從預約、入庫、計劃、輻照執行、劑量驗證到出庫的全過程數據,并支持按產品批次、日期、客戶等條件快速查詢與導出報告,滿足GMP、ISO等質量體系認證要求。

- 報表與統計分析:自動生成各類生產報表(如日/月產量、設備利用率)、質量報表(如劑量合格率)和運行日志報表,為管理決策提供數據支持。

四、計算機系統服務的關鍵技術考慮

在實現上述功能時,需重點關注以下計算機系統服務相關的技術:

- 實時數據庫與歷史數據庫的協同:過程監控需要毫秒級響應的實時數據庫,而產品追溯和報表分析則需要大容量的歷史數據庫。需設計高效的數據同步與歸檔機制。

- 高可用性(HA)設計:對于服務器、數據庫等關鍵節點,可采用雙機熱備或集群技術,確保單點故障不影響系統整體運行。

- 網絡安全:工業控制網絡需與企業信息網絡進行安全隔離(如通過工業防火墻),實施訪問控制策略,定期進行漏洞掃描與加固,防止病毒與非法入侵。

- 數據備份與災難恢復:制定嚴格的數據備份策略(定時全量/增量備份),并建立災難恢復預案,確保核心數據的安全。

- 系統集成接口:提供標準的數據接口(如OPC UA、Web API),以便與企業的訂單管理、倉儲管理等系統無縫集成,實現信息流與業務流的貫通。

五、結論

針對大鈷源輻照裝置設計的計算機控制系統產品管理系統,通過融合自動化控制技術、計算機系統服務與信息化管理理念,構建了一個安全、可靠、高效、可追溯的智能化管理平臺。它不僅大幅提升了輻照裝置運行的安全性與自動化水平,實現了工藝過程的精確控制,更通過精細化的產品全生命周期管理,顯著提高了生產管理效率與產品質量保障能力,為輻照加工行業的現代化、規范化發展提供了堅實的技術支撐。未來的發展將更加注重與工業互聯網、大數據分析和人工智能技術的結合,向預測性維護、工藝參數自優化等更高層次的智能化方向演進。

如若轉載,請注明出處:http://www.zepuw.cn/product/34.html

更新時間:2026-01-05 17:32:56